덕유항공 Intamsys 인탐시스 PEEK ULTEM PPSU 복합 재료 3D 프린팅의 혁신적인 응용 분야를 살펴보세요 funmatpro610ht, Intamsys, peek, ppsu, ultem, 덕유항공, 인탐시스

Intamsys 인탐시스 PEEK ULTEM 복합 재료

3D 프린팅의 혁신적인 응용 분야를 살펴보세요

3D 프린팅에서 복합 재료에 대한 급성장하는 탐구는 유망한 추세를 나타냅니다. 전통적인 방법의 제약을 극복하여 복합재 제조 부문에서 상당한 비용과 시간을 절약 할 수 있습니다 .

2021년 1월에 설립된 산업 신소재 연구소(Dezhou)는 해양 복합 재료, 5G 통신 복합 재료, 첨단 복합 재료 제조 공정 및 고급 장비와 관련된 기술을 연구, 개발 및 상용화하는 데 전념하고 있습니다. 중국의 지방 “신형 R&D 기관”인 이 연구소는 INTAMSYS 와 협력하여 복합 제품 부품 개발 및 구현을 위해 3D 프린팅 기술을 적용하는 두 가지 이니셔티브를 주도하고 있습니다.

3D 프린팅 직접 제조: 기존 복합 재료 성형 공정을 대체합니다.

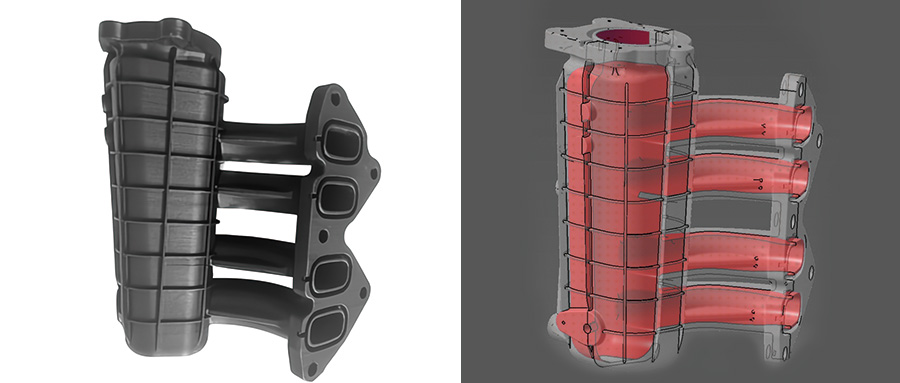

특정 항공기 엔진용 흡기 매니폴드를 개발하는 것은 연구소의 중요한 프로젝트였습니다. 엔진 시스템 내의 중요한 구성 요소인 흡기 매니폴드는 전체 엔진 성능에 직접적인 영향을 미칩니다. 그러나 복잡한 구조로 인해 개발 과정에서 금형 제작의 어려움, 높은 비용, 시간이 많이 걸리는 진동 용접 공정 등의 문제가 발생했습니다. 이로 인해 리드 타임이 길어지고 제품 개발 효율성이 저하되었습니다.

이러한 문제를 해결하기 위해 연구소는 FFF 3D 프린팅 기술을 사용하여 흡기 매니폴드를 직접 생산하려는 첫 번째 시도에 착수했습니다. 재료 성능, 장비 성능 및 서비스 지원을 기반으로 다양한 브랜드의 FFF 3D 프린터를 철저히 연구하고 평가한 후 연구소에서는 제품 개발 및 적용을 위해 INTAMSYS의 FUNMAT PRO 610HT 3D 프린터와 PEEK-CF 복합 재료를 선택했습니다.

FUNMAT PRO 610HT는 고성능 FFF 프린팅 장비로 주로 PEEK, ULTEM, PPSU 등 고온 열가소성 소재 프린팅용으로 설계됐다. 맞춤형 재료를 포함하여 시중에서 판매되는 다양한 열가소성 재료를 처리할 수 있습니다. 일정한 온도의 챔버는 고성능 재료를 프린팅할 때 탁월한 성능을 보장합니다. 최대 500°C의 이중 노즐 가열 온도와 300°C의 챔버 온도를 통해 고온 재료를 왜곡 없이 인쇄할 수 있어 대부분의 열가소성 수지를 효과적으로 녹이는 동시에 랩 없는 인쇄를 보장합니다.

최종 3D 프린팅 부품의 크기는 218.4×216.4×95.4mm입니다. 연구소 전문가와 INTAMSYS 엔지니어가 공동으로 개발한 디자인은 제조(DfAM)에 최적화되었으며 인쇄 프로세스는 다음과 같은 개선을 위해 조정되었습니다.

무게 30% 감소 : 기존 사출 성형 흡기 매니폴드 제품의 약 3mm에 비해 인쇄된 제품의 가장 얇은 벽이 1.7mm에 불과하여 항공기 무게가 크게 감소되었습니다.

치수 정확도 : 부품 치수를 ±0.2mm 이내로 엄격하게 제어하여 흡기 매니폴드의 정확한 설치를 보장합니다.

기계적 강도 30% 향상 : 기존 사출 PA66-GF 제품보다 30% 이상 향상된 100MPa의 기계적 강도를 발휘하는 제품입니다.

고온 저항: 오랜 시간 동안 고온 저항이 144℃에서 고객의 적용 요구 사항을 완벽하게 충족합니다.

제조 효율성을 고려할 때 이 부품을 기존 사출 성형 공정을 사용하여 제작했다면 약 $27,803의 툴링 비용이 필요하고 툴링 리드 타임은 45일이 소요됩니다. 그러나 3D 프린팅 기술을 사용하면 제품을 하나의 일체형 제품으로 원활하게 제작할 수 있어 기존 방식 에 비해 비용이 1/10로 줄어들고 , 생산 리드타임도 단 4~7일로 단축됩니다 .

3D 프린팅을 기존 공정에 통합: 복합 재료 제조를 위한 새로운 패러다임

복합 재료 부품을 직접 제작하는 것 외에도 3D 프린팅과 기존 기술을 결합하면 기존 방법이 어려움을 겪고 있는 문제에 대한 솔루션을 열어 최적의 성능, 비용 효율성 및 시간 절약 이점을 보장합니다. 이러한 혁신적인 전략을 염두에 두고 연구소는 국내 유수의 대학과 협력하여 로봇복합재료 조작기 팔을 개발했습니다.

처음에는 FUNMAT PRO 610HT 3D 프린터를 활용하여 PEEK-CF 소재를 사용하여 매니퓰레이터 암의 내부 지지 구조를 원활하게 제작했습니다. 이 부품은 큰 크기, 곡면, 높은 중량 대비 강성 비율, 뛰어난 비강도로 인정받고 있습니다. 이러한 품질은 복잡한 고성능 부품을 만드는 인쇄 장비의 능력을 보여줍니다.

그 후, 연구소는 3D 프린팅 구조물 주위에 탄소 섬유를 감싸기 위해 사전 함침 레이업 방법을 적용했습니다. 이러한 접근 방식을 통해 알루미늄 합금에 필적하는 구조적 강도를 달성하면서 금형 툴링의 필요성을 피하고 가볍고 견고한 복합 재료 조작기 암을 신속하고 저렴하게 만들 수 있었습니다.

3D 프린팅은 사전 함침된 레이업 프로세스와 통합하는 것 외에도 기존 필라멘트 와인딩, 자동화된 레이업 및 압축 성형 프로세스를 포함한 다양한 다른 기술과 병합할 수 있는 광범위한 잠재력을 제공합니다.

3D 프린팅은 제품 구성 요소의 직접 제조는 물론 기존 공정과의 통합 측면에서도 획기적인 발전을 이루었으며 복합 재료 제품 제조의 효율성을 높이고 비용을 절감하는 데 크게 기여했습니다. 산업 신소재 연구소는 INTAMSYS와의 협력을 통해 엔지니어링 혁신의 강점을 입증했으며 복합 재료 제품의 설계, 제조 및 응용 분야 개발에서 3D 프린팅 기술의 엄청난 잠재력을 보여주었습니다.